Tempo di lettura: 9 min

Indice

Che cos'è il JIT Just in Time?

Just in Time vuol dire avere nel momento giusto al posto giusto le cose giuste (materiali di produzione, semilavorati, materie prime etc.) per essere lavorate nel miglior modo possibile e senza inutili sprechi.

Just in Time è uno dei pilastri fondamentali della filosofia Lean Production nell'organizzazione efficiente dell'industria e nella riduzione degli sprechi di produzione.

Just In Time spiegato in soli due minuti:

Le origini del JIT Just in Time

L'importanza e il peso di tali sprechi fu notata in primis da Taiichi Ohno e Eiji Toyoda durante la loro visita agli stabilimenti americani della Ford; il loro obbiettivo divenne quindi quello di sviluppare un sistema produttivo in grado di avere una maggiore efficienza industriale e che permettesse di abbattere i costi unitari attraverso la riduzione degli sprechi di produzione (Muda).

Tutto ciò avrebbe portato allo sviluppo nelle aziende, prima in Giappone e successivamente nel resto del mondo, del modello e dei principi della Lean Production.

Gli sprechi nella metodologia Lean Production

È definibile come “spreco” qualsiasi attività che non produce valore aggiunto al prodotto/servizio offerto al cliente.

Il termine giapponese per identificare gli sprechi è MUDA, ed essi possono essere individuati non solo in imprese del settore manifatturiero, ma anche all’interno di aziende di servizi che non hanno necessariamente un vero e proprio processo produttivo.

Vennero in particolare individuate 7 tipologie di sprechi (MUDA) che vanno necessariamente eliminati o ridotti per aumentare l’efficienza del processo produttivo:

1 - Muda Transportation: lo spreco di trasporti

In che cosa consiste lo muda trasporti? Effettuare movimentazioni eccessive o non necessarie che aumentano i tempi di produzione e rischiano di compromettere la qualità del prodotto.

Le principali cause sono:

- errata progettazione dei layout

- lotti troppo grandi

- operatori non adeguatamente formati

Per leggere il nostro tutorial sullo spreco di trasporti, clicca qui.

2 - Muda Inventory: lo spreco di inventario

In che cosa consiste lo spreco di inventario? Possedere una quantità di scorte di magazzino superiore rispetto a quelle necessarie per soddisfare i bisogni produttivi.

Le principali cause possono essere:

- lunghi tempi di setup

- lotti troppo grandi

- produzione anticipata rispetto alla domanda

- attività a monte del processo produttivo più rapide rispetto a quelle a valle

- presenza di colli di bottiglia (ricollegabili al punto precedente)

- predisposizione a mantenere scorte fisiologicamente per avere la certezza di soddisfare la domanda

Per leggere il nostro tutorial sullo spreco di inventario, clicca qui.

3 - Muda Motion: lo spreco di movimento

In che cosa consiste lo spreco di movimento? Eccessive movimentazioni degli operatori sulla linea produttiva.

Cause principali:

- scarsa progettazione del layout

- attività produttive situate in zone isolate

- assenza di ordine e pulizia

- scarsa capacità di coinvolgere i lavoratori

Per leggere il nostro tutorial sullo spreco di movimento, clicca qui.

4 - Muda Waiting: lo spreco di attesa

In che cosa consiste lo spreco di attesa? Presenza di lunghi tempi di attesa lungo il processo e tra le varie fasi di lavorazione.

Cause principali:

- mancato bilanciamento e organizzazione delle attività

- scarsa manutenzione preventiva

- lotti di dimensioni troppo grandi

- assenza di ordine e pulizia

Per leggere il nostro tutorial sullo spreco di attesa, clicca qui.

5 - Muda Overproduction: lo spreco di sovra-produzione

In che cosa consiste lo spreco di sovra-produzione? Ricollegabile principalmente all’utilizzo di logiche di tipo “push”, secondo cui la produzione va gestita in anticipo rispetto ai fabbisogni del cliente creando quindi scorte di magazzino in prima che si presenti la domanda vera e propria.

Gli sprechi che si creano da tale attività sono principalmente:

- produzione di lotti economici troppo grandi

- creazione di stock per sopperire alle difettosità

- utilizzo di personale in eccesso

Per leggere il nostro tutorial sullo spreco di sovra-produzione, clicca qui.

6 - Muda Overprocessing: lo spreco di sovra-lavorazione

In che cosa consiste lo spreco di sovra-lavorazione? Presenza nel processo produttivo di attività non necessarie.

Cause:

- macchinari, impianti e strumenti di scarsa qualità

- inadeguatezza del processo produttivo e nell’analisi delle attività

- scarsa standardizzazione delle attività

Per leggere il nostro tutorial sullo spreco di sovra-lavorazione, clicca qui.

7 - Muda Defects: lo spreco di difetti

In che cosa consiste il muda difetti? Alta quantità di pezzi difettosi o rigetto del prodotto da parte del cliente per scarsa qualità.

Le principali cause sono:

- materiali, materie prime e semilavorati difettosi o di scarsa qualità

- metodologie, procedure o istruzioni scarse

- macchinari e impianti di scarsa qualità o non soggetti a manutenzione

- personale non adeguatamente formato

Per leggere il nostro tutorial sullo muda difetti, clicca qui.

Bonus - Muda Skills: lo spreco di personale

In che cosa consiste lo spreco di skills? Non comprensione delle capacità dei propri dipendenti.

Cause principali:

- mancanza di formazione

- mancanza di ascolto dei dipendenti

Per leggere il nostro tutorial sul muda skills, clicca qui.

La riduzione degli sprechi attraverso il sistema JIT - Just in Time

La maggior parte degli sprechi elencati, in particolare quelli relativi ad uno scarso efficientamento del magazzino, trasporto, attese e della movimentazione, possono essere ridotti adottando un modello produttivo in cui il flusso di lavoro sia scandito anche attraverso il metodo Just in Time.

Questo modello si sposa perfettamente con i principi del Lean Thinking, e può essere definito come un insieme di metodologie applicabili alla gestione del processo produttivo, in particolare riguardo la gestione delle scorte e della catena di fornitura.

In prima analisi si può affermare che l'obbiettivo fondamentale di questo modello sia quello di mantenere costante la produzione garantendo il giusto afflusso di materiale da lavorare nelle quantità e tempi più congeniali alla linea produttiva.

L'effettiva implementazione del Just in Time richiede la presenza di materiali che rispondano a determinate esigenze di qualità e quantità e posizionati nel posto giusto e nel momento in cui l'operaio dovrà usarli.

Questa tecnica di produzione è legata soprattutto alla gestione delle scorte e all'efficientamento della logistica, consentendo di minimizzare gli sprechi di risorse e rinnovare gli articoli prodotti in funzione della domanda, sia dal punto di vista del mix (tipologia di articolo), che da quello dei volumi di produzione.

Un rivoluzionario modo di approvvigionare la produzione

Lo stock di materie prime viene considerato e trattato di conseguenza come uno spreco di tempo, coto e risorse materiali.

Di conseguenza si potrà aumentare l'efficienza produttiva approvvigionandosi solo dello stretto necessario ed eliminando sprechi dovuti a spostamenti, acquisti e stoccaggio dei materiali di lavorazione.

Tuttavia l'applicazione del Just in Time mira ad uno scopo più ampio, cioè la riduzione di tutte le forme di spreco (Muda) che avvengono all'interno della realtà aziendale.

Il processo produttivo andrà quindi efficientato sia a monte, partendo direttamente dal rapporto con i fornitori, che a valle quando ci si rapporterà direttamente con i clienti.

La storia recente ha dimostrato come una corretta implementazione di questa metodologia porti ad un aumento della qualità dei prodotti/servizi offerti al cliente, una maggiore produttività ed efficienza, una migliore comunicazione tra i reparti produttivi e soprattutto una riduzione sostanziale di costi e sprechi.

Il modello Toyota evidenziò tre variabili fondamentali su cui fare leva:

- Le persone: il coinvolgimento del personale in tutti i livelli gerarchici è un presupposto fondamentale per il JIT.

- Gli impianti: la presenza di impianti efficienti per garantire qualità e affidabilità

- Il sistema di produzione: va implementato un sistema in grado di svolgere le attività nei tempi richiesti e che possa rispondere alle esigenze del mercato.

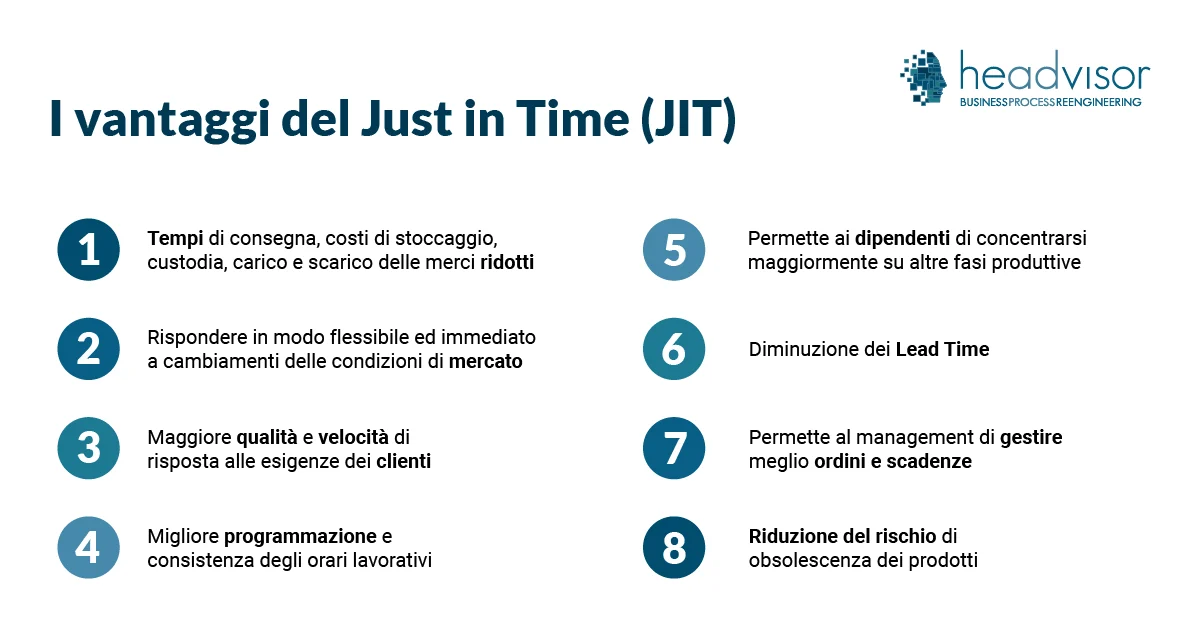

I vantaggi del Just in Time (JIT)

I principali vantaggi ricollegabili all'utilizzo del Just in Time sono:

- riduzione dei costi di stoccaggio, custodia, carico e scarico delle merci

- diminuzione dei tempi di consegna

- capacità di rispondere in modo flessibile ed immediato a cambiamenti delle condizioni di mercato

- maggiore velocità di risposta alle esigenze dei clienti

- riduzione dei tempi di preparazione del magazzino

- migliore programmazione e consistenza degli orari lavorativi

- maggiore qualità dei prodotti/servizi offerti al cliente

- permette ai dipendenti di concentrarsi maggiormente su altre fasi produttive

- diminuzione dei Lead Time

- permette al management di gestire meglio gli ordini e le scadenze

- riduzione del rischio di obsolescenza dei prodotti

Il Just in Time permette inoltre di utilizzare la cosiddetta Mixed Model Production, che permette di produrre una varietà di prodotti usando lo stesso impianto portando ad un flusso produttivo continuo che può sostituire la classica produzione a lotti.

Kanban nella filosofia Just In Time

Lo strumento che rappresenta al meglio le logiche di tipo “Pull” (flusso tirato dal cliente), è il Kanban, cioè un sistema basato sulla logica di apporre un “cartellino” utilizzato per inviare una richiesta di produzione o di fornitura a un processo produttivo situato a monte.

Questa metodologia diventa fondamentale per un'impresa che adotta la metodologia del Just in Time, poiché permette di ottenere informazioni in tempo reale sulle richieste nelle varie fasi di produzione e di organizzare di conseguenza la produzione stessa.

I principali vantaggi ricollegabili all'utilizzo del Kanban sono:

- eliminazione della sovrapproduzione

- aumento della flessibilità di risposta al cliente

- possibilità di produrre lotti di dimensioni minore e con maggiore diversificazione

L'utilizzo dei Kanban permetterà quindi di evitare che una stazione produttiva produca più pezzi rispetto a quelli richiesti dalla stazione successiva, efficientando il flusso produttivo.

Si eviterà così l’accumulo dei pezzi in giacenza e dei colli di bottiglia.

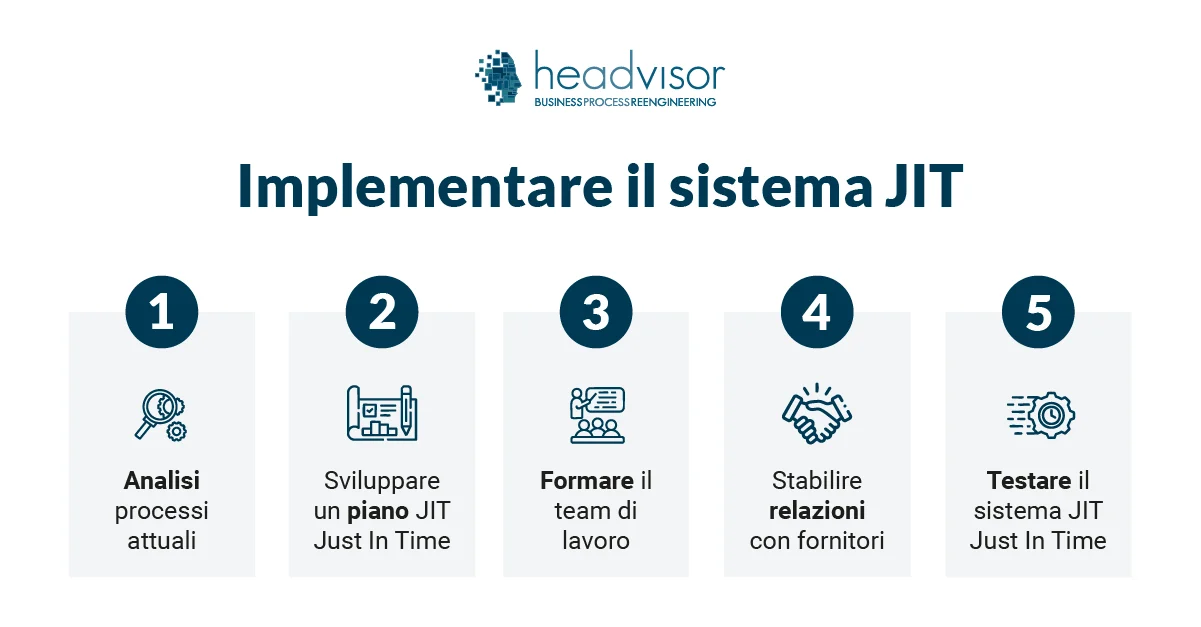

Applicare il Just In Time

Il Kanban e la metodologia JIT, possono sembrare strumenti immediati e di facile utilizzo; tuttavia in certe realtà aziendali può risultare complicato implementarle in modo efficace e veloce, soprattutto in realtà aziendali ancorate a logiche vecchie e con una scarsa apertura al cambiamento.

Inoltre l'azienda dovrà essere in grado di rispondere in maniera proattiva e in tempi brevi a possibili cambiamenti delle condizioni di mercato.

Alcuni prerequisiti per poter implementare questo modello di produzione sono ricollegabili soprattutto al layout del magazzino; alcuni esempi sono:

- riduzione delle distanze percorse dagli operatori attraverso una ottimizzazione del layout di logistica o con il possibile utilizzo di nastri trasportatori

- utilizzo di magazzini automatici che agevolano il carico/scarico delle merci

- organizzazione efficiente degli scaffali in base al tasso di rotazione dei prodotti

- posizionamento strategico degli accessi al magazzino o delle isole di lavoro

Relazione con i fornitori nella supply chain

Per portare avanti nel tempo in JUST IN TIME è necessario intrdurre cambiamenti nel processo di tutta la Supply Chain e in particolar modo sviluppare rapporti di fiducia con i fornitori. Si dovrà verificare che questi siano in grado di garantire la costante fornitura di materiali necessaria nei tempi richiesti.

Questi dovranno essere in grado di effettuare consegne di piccoli lotti in tempi frequenti e di conseguenza adottare anche loro i principi del Just in Time.

Il flusso di informazioni dovrà quindi essere costante per garantire che fornitori, produzione e clienti agiscano in maniera coordinata e armonica.

Just in Time e People Development: inclusività per raggiungere la perfezione

Oltre alla riduzione degli sprechi un ulteriore pilastro del Lean Thinking è il raggiungimento della perfezione tramite il miglioramento continuo attraverso tanti piccoli ma continui interventi che permettono di avvicinarsi passo per passo all’obbiettivo finale.

Anche nel JIT risulta fondamentale mettere le persone al centro del progetto, coinvolgendo il personale ad ogni livello gerarchico e permettendogli di contribuire al processo di miglioramento continuo per il raggiungimento dell’eccellenza produttiva.

Senza l’aiuto del personale difficilmente potremmo renderci conto di carenze della struttura produttiva derivanti da guasti e malfunzionamenti, colli di bottiglia oppure materiale o strumenti scadenti.

Il People Development diventa quindi fondamentale per sviluppare metodi Just in Time, e ha tra i suoi obiettivi principali:

- l’azzeramento degli errori umani

- sviluppo di competenze per effettuare sistemi di controllo qualità e manutenzione efficienti

- motivare il personale portandoli a crescere a livello personale.

Chiedici una consulenza gratuita

I nostri esperti sono a tua disposizione!

Gli operatori circolano nei reparti della tua azienda con fogli di carta? La pianificazione della produzione è manuale o effettuata con Excel?

Sai esattamente quanto è il tuo livello di produzione? Quanto scarto produci? Quante rilavorazioni per inefficienze? Quante materie prime impieghi?

Tramite un processo di efficientamento è possibile implementare soluzioni tengibili, per ottimizzare al meglio ogni processo e migliorare il livello di efficienza.

Tutto il nostro team è a tua disposizione, per qualunque esigenza.

Leggi i Tutorials più recenti

Strumenti per efficientare le imprese

Metodo Hoshin Kanri per la pianificazione strategica

Hoshin Kanri è un metodo di gestione strategica della lean production che permette di allineare gli obiettivi strategici di un'azienda con le sue operazioni quotidiane... [Continua a Leggere]

ESRS: gli standard europei per il reporting sulla sostenibilità

ESRS: gli standard che definiscono le linee guida per la rendicontazione sostenibile delle aziende in Europa. Scopri cosa sono in questo articolo... [Continua a Leggere]

CSDDD o CS3D: cosa è e cosa prevede la nuova direttiva europea

CSDDD o CS3D perché è nata questa normativa europea? a chi è rivolta? entro quando entrerà in vigore?... [Continua a Leggere]

Sostenibilità aziendale: come migliorare le performance sostenibili

La sostenibilità aziendale è un concetto fondamentale per le aziende moderne. Come implementare soluzioni sostenibili per il prossimo futuro?... [Continua a Leggere]

Balanced scorecard: la guida completa

Balanced Scorecard BSC è la scheda di valutazione bilanciata per la gestione strategica e la misurazione dei risultati aziendali nelle diverse aree.... [Continua a Leggere]

Analisi PEST e analisi PESTEL

Analisi PESTEL (anche conosciuta come PEST o PESTLE) permette di evidenziare tutti i fattori esterni che possano condizionare lo sviluppo di una azienda o business... [Continua a Leggere]

La Carbon Footprint aziendale: 9 tecniche e metodi per la stima degli impatti di emissioni in atmosfera

Carbon Footprint aziendale: tecniche e metodi per la stima degli impatti di emissioni in atmosfera e rendicontazione nel bilancio di sostenibilità... [Continua a Leggere]

Margine di Contribuzione: Cos’è, Calcolo ed Esempi

Il margine di contribuzione è un indice fondamentale per valutare la redditività dei prodotti creati dall'azienda. Leggi questo articolo per saperne di più... [Continua a Leggere]

Just in Time: efficienza in produzione e logistica

Il just in time è una strategia di gestione che permette di ridurre gli sprechi e rendere più efficiente e coordinato il reparto produzione.... [Continua a Leggere]

WBS (Work Breakdown Structure): cos'è e come utilizzarla

La WBS è lo strumento di ripartizione del lavoro per suddividerlo in compiti più piccoli e renderlo più gestibile, controllabile e accessibile.... [Continua a Leggere]

Break Even Point (BEP) - come calcolare il punto di pareggio

Il Break Even Point è una formula per calcolare il punto di pareggio. Il valore in cui i profitti e i costi di un’attività aziendale sono in equilibrio.... [Continua a Leggere]

Sistemi di Efficientamento organizzativo

Gli strumenti per efficientare la tua impresa

L'analisi e la mappatura dei processi di un'organizzazione, consentono di riorganizzare le attività, razionalizzare l'uso delle risorse, incrementare l’efficacia, l’efficienza ela produttività della struttura stessa.

I nostri servizi a supporto di imprese:

- Mappatura dei processi interni, gestionali e organizzativi

- Analisi e ottimizzazione delle prestazioni dei processi individuati

- Analisi e riduzione dei costi di gestione

- Ridefinizione dei processi con l'obiettivo di migliorare l'efficienza dell'organizzazione e delle sue prestazioni

- Progettazione di Innovazione tecnologica e digitalizzazione dei processi

- Progettazione di economia circolare