Tempo di lettura: 4 min

Indice

MUDA Sovrapproduzione: lo spreco operativo

Il MUDA sovrapproduzione è il peggiore dei sette sprechi della Lean Production, perché la sua presenza a sua volta è la causa principale anche di altri MUDA.

Lo spreco di sovrapproduzione avviene quando si producono prodotti o semilavorati in quantità eccessiva o anticipando il momento in cui sia effettivamente necessario produrli (per esempio prima che ci sia richiesta da parte del cliente).

Il MUDA sovrapproduzione è il peggiore dei 7 MUDA della produzione poiché è un problema così grande da oscurare tutti gli altri sprechi all'interno dei processi produttivi.

Nella Lean Production si ribadisce continuamente l'importanza di legare la quantità prodotta alla precisa richiesta del cliente.

Programmare la produzione in base alle commesse o alla richiesta del mercato permette di non accumulare scorte di prodotti finiti. Serve produrre il giusto quantitativo del giusto prodotto nel momento giusto (JIT - Just In Time).

MUDA Sovrapproduzione i Costi

È molto importante, per ogni azienda, realizzare che il capitale aziendale non può essere condizionato da scorte inventariali di semilavorati e prodotti finiti. Avere liquidità è fondamentale per affrontare il mutevole mercato in cui le aziende devono competere oggi.

Il costo maggiore dello spreco di sovrapproduzione è proprio questo, immobilizzare costi finanziari in scorte di magazzino sperando nella possibilità futura di venderle.

Un altro costo associato alla sovrapproduzione ha a che fare con lo stoccaggio e il movimento dell'Inventario creato, tutto richiede spazio, ha bisogno di persone e attrezzature per spostarlo e ha bisogno di contenitori per lo stoccaggio.

Quanto costa mantenere lo stock in magazzino (MUDA Inventario), quale è il suo TCO (Total Cost of Ownership)?

Quali sono tutti i costi di gestione connessi alla sovrapproduzione e alla giacenza inventariale?

- costo del materiale

- costo della manodopera

- costo dei macchinari

- costo di opportunità nel non aver prodotto altro mentre le risorse erano impegnate

- costo di trasporto (MUDA Trasporti)

- costo di superficie logistica (MUDA Inventario)

- Costo di Difetti e scarti (MUDA Difetti)

- costo del denaro nel mantenere risorse finanziarie impiegate nello stock

- costo di contenitori e imballi

- costo della deperibilità

- costo del rischio di guasto

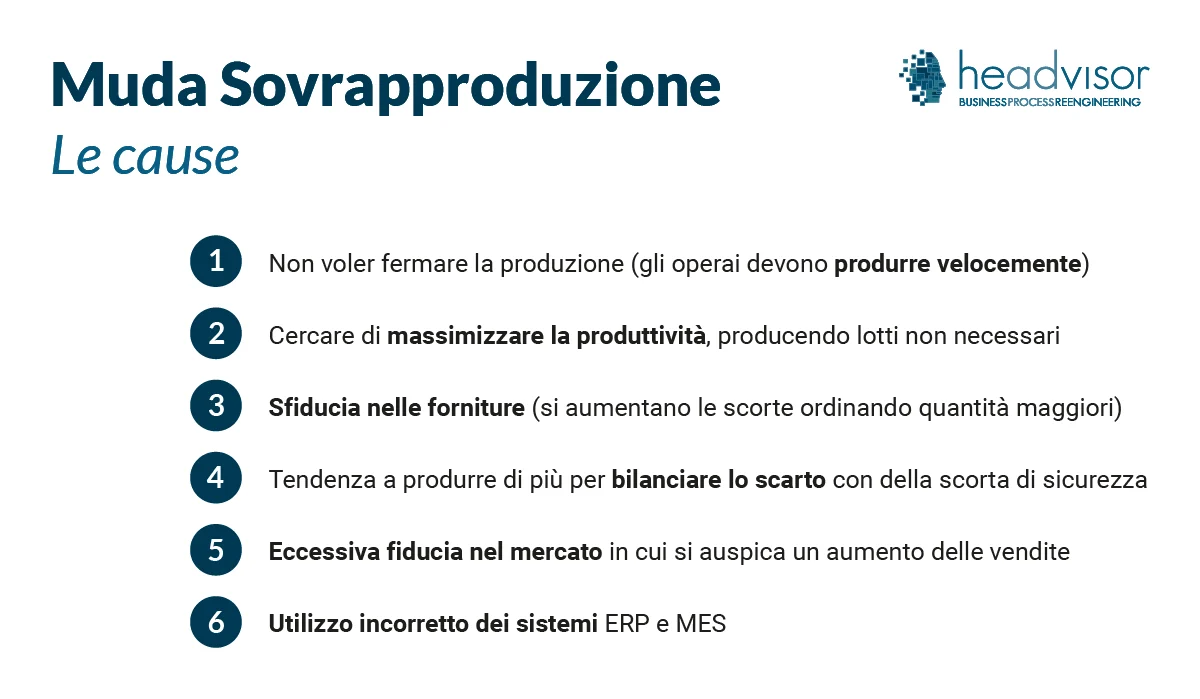

MUDA Sovrapproduzione: le Cause

Perché le aziende producono in eccesso?

- La risposta più comune spesso è quella di non voler fermare la produzione, gli operai devono produrre velocemente, anche se le vendite sono carenti e non seguono i ritmi della produzione.

-

Vengono prodotti grandi lotti spesso a causa dei lunghi tempi di set up dei macchinari: dato che i tempi di set up sono così lunghi si cerca di massimizzare la produttività, anche producendo lotti non necessari al momento.

-

Sfiducia nelle forniture, quindi si aumentano le scorte di sicurezza ordinando quantità maggiori di materie prime rispetto a quelle necessarie (leggi il MUDA Trasporti per saperne di più).

-

Le aziende diffidano anche dei propri processi interni, perché tendono a pensare di avere più scarto di quello effettivo, e per questo tendono a produrre di più per bilanciare questo scarto con della scorta di sicurezza (MUDA Inventario).

-

Eccessiva fiducia nel prossimo futuro mercato in cui si auspica un aumento delle vendite e si teme una eventuale perdità di opportunità di vendite

-

In alcuni casi i sistemi ERP e MES utilizzati nel modo non corretto, possono amplificare il problema. Cercando di ottimizzare e velocizzare la produzione per produrre il più possibile, invece che ottimizzare la produzione per massimizzare il guadagno dell’azienda, possono causarne invece il MUDA sovrapproduzione.

Ma avere in stock una quantità maggiore di materie prime rende questo spreco una profezia che si autoavvera: infatti serve più spazio in Inventario(MUDA Inventario) per impiegare materie prime ordinate in eccesso (MUDA Trasporti) e per produrre prodotti in eccesso.

MUDA Sovrapproduzione: Case History

Riporterò un breve caso di studio riguardante lo spreco di sovrapproduzione e Inventario per evidenziare ciò di cui molte aziende sono colpevoli.

Qualche anno fa siamo stati in una fabbrica per ottimizzare l'efficienza della loro produzione.

La direzione della fabbrica stava cercando di migliorare la produzione per accelerare le sue capacità di produzione.

L’azienda si occupava di produrre semilavorati di taglio piega e finitura di lamiere in vari acciai speciali.

La fabbrica era discretamente grande, da una parte tutte le isole produttive e dall'altra un lunghissimo magazzino, entrambe impiegavano quantità quasi uguali di persone. I prodotti erano lavorati nel capannone di produzione in isole di lavoro, tutti realizzati in piccoli lotti al fine di mantenere ottimizzato il taglio delle lastre.

Il magazzino quindi prendeva l'ordine di ogni cliente e squadre di addetti alla logistica "vagavano" per il magazzino per raccogliere gli ordini, imballarli e spedirli.

Era chiaro che in realtà le persone in magazzino impiegavano molto più tempo per trovare e recuperare i prodotti rispetto alle persone di produzione per realizzarli! A volte le scorte andavano perse e dopo lunghe ricerche si preferiva rimettere in produzione i pezzi, per poi magari ritrovarli in un secondo momento nascoste dietro altri prodotti.

L'azienda deteneva oltre un anno intero di produzione in stock di prodotti finiti, nonché materie prime, il valore dei semilavorati era decine di volte maggiore rispetto al magazzino delle materie prime.

Quando i semilavorati e i finiti diventavano obsoleti i prodotti venivano semplicemente chiamati "ricambi" giustificando in tal modo il loro mantenimento in magazzino per anni nella speranza che un vecchio cliente facesse richiesta di un ricambio.

Vivevano nella convinzione che ottimizzare il taglio di una lastra per risparmiare qualche minuto di lavorazione e per non sprecare materia prima fosse ripagato dopo magari 5 o 10 anni di mantenimento del pezzo in eccesso a magazzino chiamandolo "ricambio" e venduto ad un prezzo triplo del suo listino componente.

La situazione era quindi un magazzino smisurato di pezzi di ogni forma e genere a "stagnare" per decenni nella speranza di vendere qualche "ricambio".

Intanto nel comparto accanto, la produzione soffriva nel continuo richiedere pezzi ad una logistica sovraffollata di magazzinieri ormai trasformati in "archivisti" o "ricercatori preistorici".

Ovviamente questa gestione era dovuto al fatto che la struttura aziendale si basava su un modello imprenditoriale che funzionava negli anni 80-90. Nel mercato moderno questa struttura aziendale è improponibile poiché non permette all’azienda di progredire mantenedosi snella e dinamica.

Quindi con il proprietario dell’azienda e i responsabili dei vari reparti è stato messo in atto un piano di BPR Business Process Reengineering in cui abbiamo deciso di intervenire in vari modi, e per prima cosa abbiamo cercato di trovare le cause per ridurre al minimo il MUDA sovrapproduzione, che inoltre causava anche il problema degli scarti (MUDA Difetti) e del MUDA Inventario.

Come eliminare o ridurre la sovrapproduzione

Una volta compreso il problema, implementare i principi della Lean Production può trasformare le aziende in modelli di efficienza e competitività.

Identificare il flusso di valore utilizzando strumenti quali mappatura del flusso di valore (Value Stream Map (VSM)), mappatura dei processi e una serie di strumenti analitici a nostra disposizione può aiutarti a capire come ottimizzare i processi.

Quindi dobbiamo far fluire quel valore riorganizzando il nostro posto di lavoro, creando isole di produzione che contengano tutti i processi richiesti e adottando layout di produzione più funzionali.

Dobbiamo affrontare i tempi di set up delle nostre attrezzature per consentire la produzione di lotti più piccoli utilizzando metodi di efficienza operativa come ad esempio la tecnica dello SMED, Single Minute Exchange of Die (che permette di attrezzare gli impianti in tempi ridottissimi).

Una volta fatto ciò, possiamo utilizzare concetti di ottimizzazione della Lean Production come il Just in Time per consentire la produzione del prodotto solo quando viene ordinato, utilizzando tecniche come Kanban per abilitare il Pull della produzione attraverso i nostri processi.

In questo modo non solo eliminiamo la sovrapproduzione nei nostri processi, ma iniziamo a eliminare ed evidenziare le cause di molti altri problemi all'interno dei nostri processi che sono nascosti da tutto questo Inventario.

Andrea Micheli

Classe 1986 Planning Manager, Lean Production.

Sviluppo pianificazione e project manager in ambiente Engine to Order

Mental Coach certificato University Coaching in collaborazione con Sport Team Bocconi di Milano.

I MUDA, gli sprechi produttivi del sistema Lean

Approfondisci anche tutti gli altri 7 MUDA o sprechi della Lean Production

Sei interessato a maggiori informazioni sull'efficientamento industriale e aziendale? Leggi anche:

- Che cos'è la Lean Production e come funziona

- BPR Business Process Management

- Innovation Manager: chi è e come opera in azienda

- Supply Chain Management e la digitalizzazione

- POC Proof Of Concept: che cos'è e come può aiutarti

Chiedici una consulenza gratuita

I nostri esperti sono a tua disposizione!

Gli operatori circolano nei reparti della tua azienda con fogli di carta? La pianificazione della produzione è manuale o effettuata con Excel?

Sai esattamente quanto è il tuo livello di produzione? Quanto scarto produci? Quante rilavorazioni per inefficienze? Quante materie prime impieghi?

Tramite un processo di efficientamento è possibile implementare soluzioni tengibili, per ottimizzare al meglio ogni processo e migliorare il livello di efficienza.

Tutto il nostro team è a tua disposizione, per qualunque esigenza.

Leggi i Tutorials più recenti

Strumenti per efficientare le imprese

Metodo Hoshin Kanri per la pianificazione strategica

Hoshin Kanri è un metodo di gestione strategica della lean production che permette di allineare gli obiettivi strategici di un'azienda con le sue operazioni quotidiane... [Continua a Leggere]

ESRS: gli standard europei per il reporting sulla sostenibilità

ESRS: gli standard che definiscono le linee guida per la rendicontazione sostenibile delle aziende in Europa. Scopri cosa sono in questo articolo... [Continua a Leggere]

CSDDD o CS3D: cosa è e cosa prevede la nuova direttiva europea

CSDDD o CS3D perché è nata questa normativa europea? a chi è rivolta? entro quando entrerà in vigore?... [Continua a Leggere]

Sostenibilità aziendale: come migliorare le performance sostenibili

La sostenibilità aziendale è un concetto fondamentale per le aziende moderne. Come implementare soluzioni sostenibili per il prossimo futuro?... [Continua a Leggere]

Balanced scorecard: la guida completa

Balanced Scorecard BSC è la scheda di valutazione bilanciata per la gestione strategica e la misurazione dei risultati aziendali nelle diverse aree.... [Continua a Leggere]

Analisi PEST e analisi PESTEL

Analisi PESTEL (anche conosciuta come PEST o PESTLE) permette di evidenziare tutti i fattori esterni che possano condizionare lo sviluppo di una azienda o business... [Continua a Leggere]

La Carbon Footprint aziendale: 9 tecniche e metodi per la stima degli impatti di emissioni in atmosfera

Carbon Footprint aziendale: tecniche e metodi per la stima degli impatti di emissioni in atmosfera e rendicontazione nel bilancio di sostenibilità... [Continua a Leggere]

Margine di Contribuzione: Cos’è, Calcolo ed Esempi

Il margine di contribuzione è un indice fondamentale per valutare la redditività dei prodotti creati dall'azienda. Leggi questo articolo per saperne di più... [Continua a Leggere]

Just in Time: efficienza in produzione e logistica

Il just in time è una strategia di gestione che permette di ridurre gli sprechi e rendere più efficiente e coordinato il reparto produzione.... [Continua a Leggere]

WBS (Work Breakdown Structure): cos'è e come utilizzarla

La WBS è lo strumento di ripartizione del lavoro per suddividerlo in compiti più piccoli e renderlo più gestibile, controllabile e accessibile.... [Continua a Leggere]

Break Even Point (BEP) - come calcolare il punto di pareggio

Il Break Even Point è una formula per calcolare il punto di pareggio. Il valore in cui i profitti e i costi di un’attività aziendale sono in equilibrio.... [Continua a Leggere]

Sistemi di Efficientamento organizzativo

Gli strumenti per efficientare la tua impresa

L'analisi e la mappatura dei processi di un'organizzazione, consentono di riorganizzare le attività, razionalizzare l'uso delle risorse, incrementare l’efficacia, l’efficienza ela produttività della struttura stessa.

I nostri servizi a supporto di imprese:

- Mappatura dei processi interni, gestionali e organizzativi

- Analisi e ottimizzazione delle prestazioni dei processi individuati

- Analisi e riduzione dei costi di gestione

- Ridefinizione dei processi con l'obiettivo di migliorare l'efficienza dell'organizzazione e delle sue prestazioni

- Progettazione di Innovazione tecnologica e digitalizzazione dei processi

- Progettazione di economia circolare